La courroie de distribution est un élément essentiel au bon fonctionnement d’un moteur à combustion interne. Sa principale fonction est d’assurer la synchronisation des différentes pièces mécaniques, en particulier les soupapes d’admission et d’échappement, avec le mouvement des pistons. Dans cet article, nous aborderons les différentes caractéristiques de la courroie de distribution, son rôle dans le moteur ainsi que les conseils d’entretien pour prolonger sa durée de vie.

Qu’est-ce qu’une courroie de distribution et pourquoi est-elle nécessaire ?

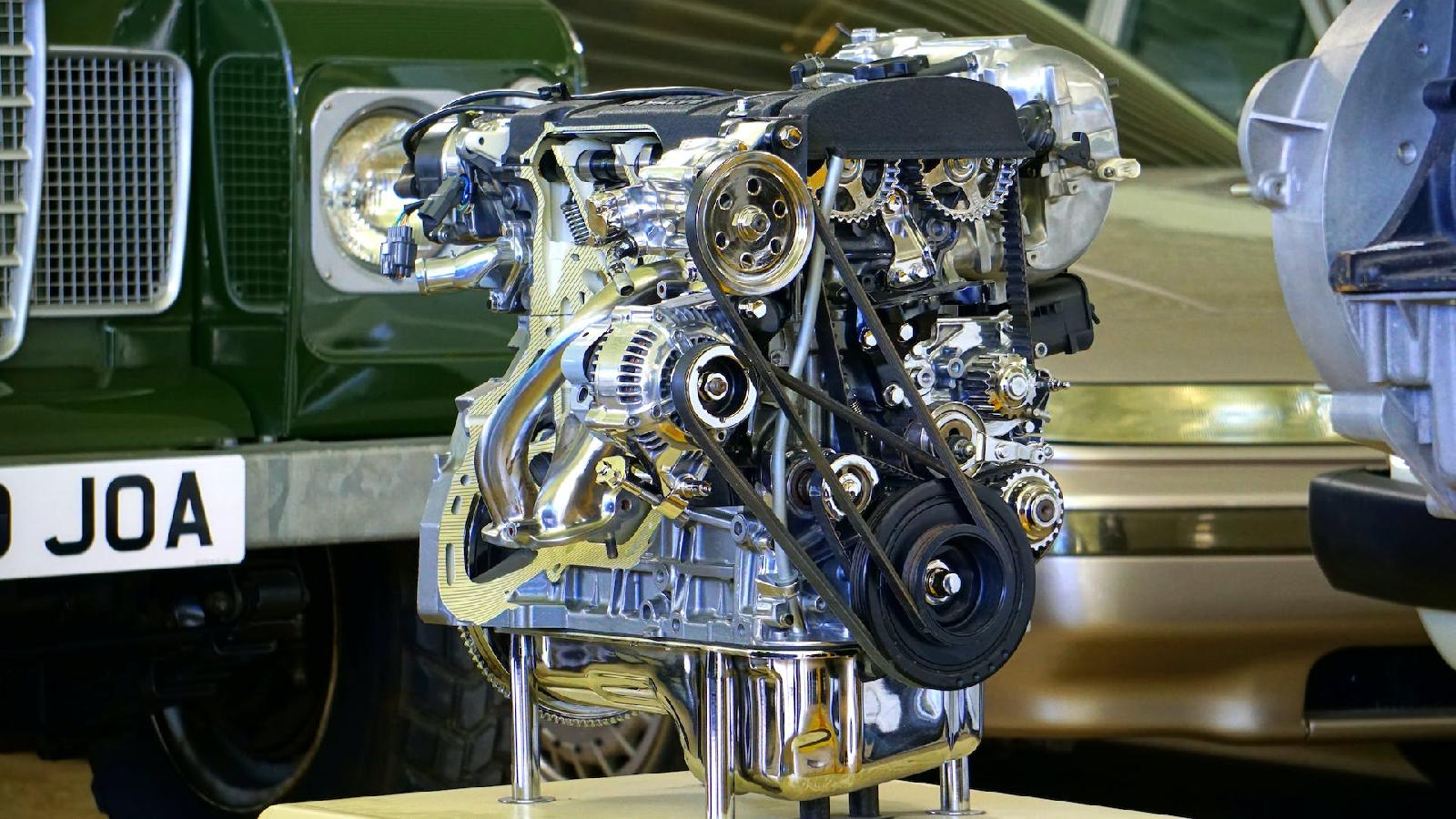

La courroie de distribution est une bande élastique recouverte de crans sur sa partie intérieure. Elle relie le pignon supérieur à l’arbre à cames et le pignon inférieur au vilebrequin. Les pignons sont usinés de manière très précise pour assurer l’engrenage parfait entre la courroie et les poulies. Ainsi, la courroie garantit une transmission très précise du mouvement entre ces deux éléments.

Ce dispositif permet donc de coordonner avec exactitude l’ouverture et la fermeture des soupapes, ainsi que le mouvement des pistons. Un problème de synchronisation peut entraîner une perte de puissance du moteur, voire des dommages importants et coûteux à réparer. D’où l’intérêt de bien entretenir sa courroie de distribution.

Les différents types de courroies de distribution

Divers matériaux peuvent être utilisés pour fabriquer une courroie de distribution. Les plus courantes sont les courroies à base de caoutchouc renforcé, souvent mélangé avec des fibres synthétiques telles que l’aramide, le kevlar ou encore le téflon. Ces dernières offrent une résistance accrue à la chaleur et à l’usure.

Courroies crantées

Les courroies crantées sont les plus courantes pour les moteurs automobiles. Elles disposent d’une série de dents sur leur partie interne qui s’engagent dans les pignons. Le nombre et la forme des dents varient selon les applications et les constructeurs. Les courroies crantées ont généralement une faible élasticité pour éviter tout patinage.

Courroies en v

Les courroies en V sont moins fréquentes dans les véhicules modernes mais on peut encore les trouver dans certains modèles anciens. Elles ressemblent à une bande élastique avec une section transversale en forme de V. Elles présentent l’avantage d’être moins chères, mais elles sont également moins résistantes à l’usure et plus susceptibles de glisser.

Beaucoup d’autres éléments autour de la courroie de distribution sont importants

Le remplacement de la courroie de distribution nécessite généralement le contrôle ou le remplacement d’autres pièces du système, notamment :

Le tendeur : Son rôle est de maintenir la tension de la courroie pour éviter tout détachement ou patinage. Certains tendeurs sont munis d’un ressort ou d’un piston hydraulique pour s’adapter aux variations de température et d’allongement de la courroie.

Les galets enrouleurs : Ces éléments permettent de guider la courroie lorsqu’elle passe sur les différents pignons. Il est primordial de bien les entretenir et de les remplacer si nécessaire pour éviter une usure prématurée de la courroie de distribution.

Boulons et carters

Le système de distribution compte aussi des boulons qui assurent sa fixation, ainsi que des carters pour protéger contre les infiltrations de poussière ou d’eau. Le démontage de ces deux éléments doit être fait avec précaution pour ne pas endommager les autres composants du moteur pendant le remplacement de la courroie de distribution.

Entretien et durée de vie de la courroie : c’est fondamental

La durée de vie d’une courroie de distribution varie selon plusieurs facteurs comme son matériau, le type de véhicule et l’utilisation qui en est faite. Les constructeurs recommandent généralement un intervalle de remplacement variant entre 60 000 et 160 000 km, ou tous les 5 à 7 ans, selon le modèle et les conditions de conduite.

Pour prolonger la durée de vie de la courroie de distribution, il est essentiel de :

– Vérifier régulièrement l’état de la courroie, en contrôlant notamment les signes d’usure tels que les craquelures ou le détachement des crans.

– S’assurer que la tension est adaptée et que le tendeur fonctionne correctement. Une tension incorrecte peut provoquer un patinage ou une usure prématurée de la courroie.

– Veiller à ce que les galets enrouleurs soient en bon état et ne présentent pas de jeu excessif.

– Remplacer la courroie selon les préconisations du constructeur pour éviter des problèmes mécaniques potentiellement graves et coûteux.

Comment diagnostiquer un problème avec la courroie de distribution ?

Certains signes peuvent indiquer un problème avec la courroie de distribution :

– Des bruits inhabituels provenant de la zone où se trouve la courroie, comme des grincements ou des claquements.

– Un moteur qui ne démarre pas ou qui cale sans raison apparente.

– Des pertes de puissance lors de l’accélération ou à bas régime.

Si vous constatez l’un de ces symptômes, il est fortement recommandé de consulter un professionnel ou votre concessionnaire pour effectuer un diagnostic précis et remédier au problème avant qu’il n’engendre des dommages plus conséquents.

En résumé, la courroie de distribution joue un rôle primordial dans le fonctionnement du moteur en assurant la synchronisation des pièces mécaniques. Son entretien est donc essentiel pour garantir une bonne performance et prévenir les problèmes mécaniques graves. N’hésitez pas à faire contrôler régulièrement votre courroie de distribution par un professionnel et respecter les préconisations du constructeur pour son remplacement.